今回は私Eli SchragenheimとJürgenKanz氏の共同投稿です。

厳しい競争にさらされる世界の急速な変化についていくには、製造組織は、インダストリー4.0と呼ばれる第4次産業革命に参加しないといけないと言われています。ちなみに、インダストリー4.0は、IT分野、つまり、もののインターネット(IoT)、AI、ロボット工学の新技術が様々詰まった非常に大きなパッケージです。

そのインダストリー4.0のスローガンが言うのは、相手より先に革命に加わるのが極めて望ましいということです。果たしてその新しいデジタル技術を「革命」と呼ぶのが応しいのか、我々には分かりません。しかし、それは些細な問題です。その技術革新のスピードが非常に速いので、すべての組織のすべての経営幹部は、最新の技術革新が自分の組織とビジネス環境にどんな影響を与え得るか、ちゃんと考えざるを得なくなるのは間違いないのです。このちゃんと明晰に考えるということは、目標を上回る成果を達成できる新たな方法を見つけ出すことはもちろん、そうした新たな進歩が生み出すだろう新たな脅威を理解するにも必要です。

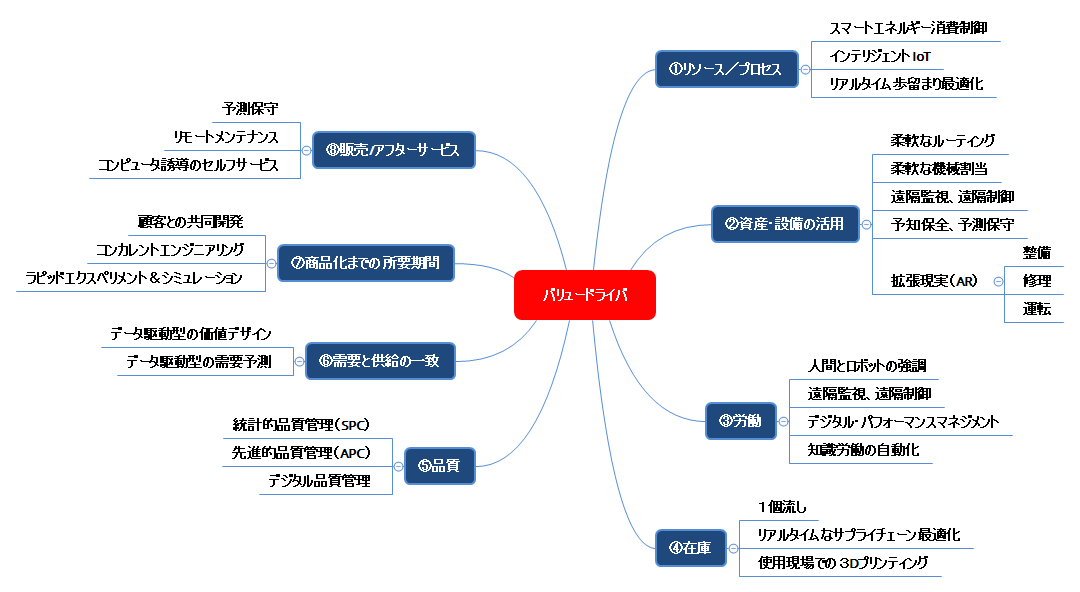

新たな技術が生む重大な脅威が2つあります。ひとつは、未だ不完全で、仮にあっても小さな価値しか生まないテクノロジーに多額の投資をするよう経営者を追い込むことです。もう一つは、何が価値を生み、何が価値を生まないかに対する経営者の注意を逸らすことです。余り多くのアイデアを試したり、余り多くの問題に資金とマネージメント・アテンション(訳注:経営者やマネージャーが何かに注意を向けられるキャパ)を注ぎ込んだりすると、大きな損失を出したり、非常に小さな価値しか生まないで終わってしまう可能性が出てきます。まあ見てください。価値を生むとされる分野がこんなにあります:

数字で言うと、新しいIT技術の適用と既存技術との接続が、上記の分野各々で下記の改善効果をもたらすと期待されています:

多くの時間とコストの削減で全体の生産性が高まるのは認めます。でも、経営トップの望みは何でしょう? もっと理解を深めるために、例としてドイツ企業の経営トップ300人から得た情報によるRoland Berger Strategy Consultants社の調査結果を挙げておきます:

インダストリー4.0の力を借りたコスト削減だけを目的とする経営者が一番大きなグループ(43%)ですが その外に、新製品で売上を伸ばしたい経営者(32%)と既存製品で売上を伸ばしたい経営者(10%)がいます。そして、売上増とコスト削減両方を達成したい経営者は14%です。

上記の分野の改善により、約半分の経営者がコスト削減には満足すると期待できますが、新製品や既存製品の売上の伸びを直接裏付けるような要素は上記の図には見あたりません。

我々は、IT関連の製品イノベーションが(GPS時計、健康管理、スリープトラッカーなど)ウェアラブルな製品のような新しい技術の製品の売上を後押しするだろうと考えています。他方、激しい競争により価格が下がり販売数量が増えるので、生産コストを削減したいという思いもあるのは当然だと思います。でも、その延長で純利益も増やせるでしょうか? 一言でいえば、それは場合によります。ですから、企業としては、最終損益への影響全体を慎重に分析しないといけません。

新たなデジタル技術は、顧客との共同開発も含む、構想から市場投入までの新製品開発プロジェクトの実行期間「製品化期間(Time to Market)」を短縮するのを助けます。問題はどれくらい短縮するか?です。その答えは、新製品に用いる技術の具体的内容に大きく依存します。もう一つの問題は、インダストリー4.0は生産リードタイムを短縮できるのか、さらに、売上を伸ばすために何ができるのか? です。

これまで述べたセールスとアフターセールスの改善は、販売後のアフターサービスにしか寄与しませんが、それで売上を増やすに十分ですか?

マッキンゼー他多くの大手の主なビジョンは、業務費用(OE)の削減に限られており、ある程度の価値を生むには申し分なくても、決して革命とは言えないように思えます。コスト削減が厄介なのは、どこかに的を絞れないことです。なぜなら、沢山のコストドライバーがあちこちに広がっているからです。経営者やマネージャーが多くのことに注意を払うことが求められ、純事業価値の伸びが止まるのが普通です。より多くの顧客により高い価値を提供することにマネージメントの注意を向けていたら、どうなると思いますか?

私たちの理解では、インダストリー4.0のどれか最も適切なテクノロジーを導入し、その技術的な変化に適正な管理プロセスを組み合わせれば、リードタイム20〜50%短縮のような成果が出せるのはもちろん、顧客に対する対応全般が劇的に改善し、約束すべてを守るということで、顧客から本当に信頼されるようになります。

しかし、そのテクノロジーを組み込み、それを使って、そういう結果を達成すれば、それで十分でしょうか?

また、より高い業績を達成するには、製品化期間を短縮したり、生産リードタイムを短縮したりするだけで、本当に十分ですか?

少なくとも次の2つの条件の1つを満たさない限り、大幅な業績の改善は見込めません:

- より多く売れる、あるいは、値段を高くしても値段が高いせいで売上を逃すことはあまり多くなく、売上が伸びる。

- 顧客からみて納期遵守率と品質が損なわれずに、コストを削減できている。

インダストリー4.0が含むような新たなテクノロジーの導入に拘るのも含め、経営のあらゆる新しい変化や戦略はこの条件を最優先の目標にすべきです。

インダストリー4.0のコンポーネントのどれかが、この条件の一つか両方を満たすか入念にチェックするのに加えて、新たな技術によって生じ得る様々な悪い副作用(NBr:ネガティブ・ブランチ)を見つけ出すには、平行分析(parallel analysis )を用いないといけません。

たとえば、どの3Dプリンタにも、そのプリンタに使える基本材料によって使い方に制限があります。その制限を考えないで、やりたいことに使えないプリンタの導入を認めたとしたら、「最先端」技術を使って笑い種になって当然です。

どの製造組織にも我々が言いたいのは、上記の最優先目標の一方か両方を達成し、より高い業績を達成するには、インダストリー4.0の選び抜いたパーツを導入すべきだということです。

インダストリー4.0のどの要素を分析するにも、ゴールドラット博士が開発した新技術の価値を問う6つの質問は、特に効果的なツールです。その最初の4つは、ゴールドラット博士と私、Ptak氏3人の共著Necessary but Not Sufficient (日本語版 「チェンジ・ザ・ルール! なぜ、出るはずの利益が出ないのか」 訳者 三本木 亮、 発行所 ダイヤモンド社)の中で初めて登場しました。

質問1:その新技術のパワーは何なのか?

これは、問題の新技術が、従来の技術と比べて、何ができて、何ができないかを問う、短刀直入な質問です。

たとえば、機械に設置されたPLC(プログラマブル・ロジック・コントローラ)センサーを使って、その機械が問題なく動作しているか故障しているかに関する正確な情報をウェブに送信するIoTの能力。機械の予期しない停止の時間を回避し、制約を最大活用するのが容易になるので、その機械データを用いて次のメンテナンスまでの時間間隔を予測するのも、非常に有効です。

質問2:今あるどんな制限または障害が、その新技術で除去あるいは大幅に軽減されるのか?

これは簡単ではない重要な質問で、ユーザーの立場から問うものです。ある新技術が価値を生むには、今そのユーザーに悪影響を与えている重大な制限や限界が、少なくとも1つはないといけません。この限界を克服することこそ、その新技術の価値の源泉です。ですから、ユーザーが被っている制限や限界を明確な言葉で表現することは、その新技術の潜在的な価値を評価するカギになるのは、言うまでもありません。

PLCセンサーを使って色々な関係者にオンラインで情報を提供するという典型的な例は、即時対応が必要になりそうな情報を得るには、今は機械の近くに物理的にオペレータが居ないといけないという重大な制限があることを示しています。この分析では、私たちは、PLC自体の能力は新技術とは見なしていません。なぜなら、それ自体実際今はもう新技術ではないからです。何が新しいかと言えば、特定の機械や処理中のバッチに関するオンライン情報が入手できれば、直接利益が得られる、あるいは他の人を助けて利益が得られるような遠隔の人々に、インターネットを使って情報を伝えるという考え方です。

こういう即時情報には用途が2つあります。ひとつは、製品の流れに問題があるときの、技術的問題や品質の悪い部材に関する情報です。もうひとつのタイプの情報は、超特急オーダーの処理や予期しない遅延の対処のため、生産ラインを変更するなどで何とかできないか確認する情報です。現場のオペレータは、最新の情報を入手し、事前に用意されたリストに載った特定の人々にそれを伝えなければなりません。さらに、そのオペレータは、次の行動を検討する中でITシステムの情報を更新することも当然求められます。この制限を克服するということは、情報の流れに物理的な場所に人が居る必要は無くなるということです。技術次第で遠隔からの対処も可能なのです。

質問3:その制限や障害を回避するために、今行っているルール、規範あるいは行動はどんなものか?

この質問は、テクノロジー好きな人が無視しがちなところを浮き彫りにします。今ある制限が本当に害を与えているとすれば、人はその制限の悪影響を軽減する手段を講じているはずです。たとえば、携帯電話が出る前は、公衆電話が大きな都市のあちこちにあって、人々は自分の居場所から連絡を取り合うことが可能でした。また、ブザーやポケベルなどのデバイスで、遠くに居る人に誰か連絡を取ろうとしていることを知らせていました。問題の制限を緩和するために今行っている手段を明確な言葉で表現することが重要なのは、2つの目的があるからです。1つは、新たな技術が提供する新たなソリューションの正味の付加価値をより正しく判断することです。もう1つは、新しいソリューションが提供されたときにユーザーに悪い影響を与える、今までの惰性を把握することです。この側面は、次の質問を通じてより明確になり、より深く分析されることになります。

今現在、製造現場は大まかに2つに分かれています。何年もの間高度に自動化された工場があります。それらの工場は、多くの場合、化学、医薬品など、全自動の生産ラインを使うプロセス産業です。機械と加工プロセスは、分析を含む独立したデータネットワークで接続されています。生産ラインとその関連プロセスの監視は、オペレータが大画面の情報を見ないといけない専用の制御室で行われ、オペレータは問題を発見したら自分で最良の解決策を見つけるか、助けを求めます。

さらに、強力な制御装置と集積センサーを備えた近代的な工作機械を使う中小企業(SME:small and medium sized enterprises)もたくさん見受けられます。既にそれらの機械は分析に必要な全データを提供していますが、ほとんどの場合、そのデータは使わず放置されています。また、将来生産ラインの稼働率を高めるための分析に利用できるよう、生産フロー内の問題に関する情報をデータベースに保存するのも、あまり普通に行われていません。オペレータは主に小さな問題は解決できます。彼らは、機械に大きな問題が発生したら、外部のサプライヤサービスを呼び出さなければなりません。その問題が解決されるまでの問の問題回避は、オペレータと/または部門横断チームが何とかするのが普通です。今日の技術では、様々な意思決定者に提供する情報のほとんどは、前日までに更新された情報なのです。ですので、緊急のリクエストや予期しない遅延の完全な処理は、翌日まで待たされるかもしれません。

質問4:その新しい技術の恩恵にあずかるには、今行っているルール、規範または行動の、どこを変えなければならないのか?

この質問に答えるには、新技術の価値を最大限に引出せる最適な使い方を明確に述べないといけません。新技術が使えるようになって求められる行動は、多くの場合、その技術が無いときとは違うからです。ユーザーが常に携帯電話を携行しない限り、携帯電話技術の価値を完全には引出せません。この新技術を使うことで課される変化は、電話機を無くさないようにちゃんと注意を払うなど、他にもたくさんあります。私たちが新技術の価値を最大限引出せるようにしてくれる、新たなルールを作らないといけないのです。

インダストリー4.0では、使える機械データはすべて監視、制御、分析に使えという考え方が強まっています。現在の機械はIoTと直接繋がりますが、古い機械はインターネットにデータを流すのにPLCセンサーを取り付けないといけません。そうして収集したデータストリームは、どこか外部のサービスプロバイダが持つサーバーファームの「クラウド」に格納されます。

どこからでもPLCの情報を即時届けるというアイデアは、人々がそれまで触れたことがない情報を入手できるだけでは不十分で、それを使えてはじめて、新たな価値をもたらし得るのではないでしょうか。オンライン情報を即時使うには、今その情報が手元にあると気づかないといけません。つまり、新しいソリューションの真価は本当の最新情報が得られるスピードなのだから、今直ぐ注意すべき重要なことがあることを関係者に知らせるよう警告を出せるという、根本的なニーズがあるのです。これは、情報が重大なものになったとき、どうやってそれに気づいて、誰にそれを伝えるべきか、実務的な分析が必要だということでもあるのです。この要件は質問4の答えに含めないといけません。また、もっと日常的な教訓としては、生産、販売、サプライチェーンから常時流れ込む膨大なデータにユーザーが直接さらされることは、その新しい技術が解決策を提供しないといけない問題だということです。

仲間内の会社だけでなく、すべてが他のすべてと繋がるなら、それはIoTを介して外部の世界と直接繋がるということです。この拡張戦略は新たなレベルのビジネスチャンスを生むでしょうが、その運用ルールとそういう繋がりの広範な影響は、慎重に見極めなければなりません。たとえば、OEMでは、各OEMサプライヤからのすべての種類のデータにアクセスできるので、参加者間でのウインウインの協力関係を強化するに違いありません。しかし、それには、参加者それぞれ意識してそういう協力関係を推進する努力が求められます。技術は目的達成のための単なるイネーブラーに過ぎません。そういう透明性(訳注:存在を意識させないこと)を作り出すことが、ウイン-ウインの効果的なコラボレーションの必要条件なのです。

正しいところへのフォーカスを定着させるだけで、すべてが繋がることは、真に有益なものになり、人間のマネージャーがデータの海に圧倒されて混乱するのを防ぎます。この正しいフォーカスを維持しなければならないという、制約理論(TOC)で最も基本的で一般的な知見は、インダストリー4.0のどの要素の潜在な的貢献を評価するにも、絶対的に重要です。なぜなら、インダストリー4.0は、フォーカスを失って、何も価値を引き出せなくなり易いものだからです。

質問5:抵抗なく上記の変化を実現するには、その新技術をどう使えばよいのか?

提案された変化が、普通は意図的でないネガティブな結果を起こす可能性があるので、強く抵抗されるのが当然です。新しい治療薬は、どれも悪い副作用があり、その副作用の方が治療するより大きいことも時々あるという例は、そういうことは医薬品に留まらず非常に一般的なものだという、より一般的なメッセージになっています。

新たな技術が引き起こしそうな新たな悪い副作用をすべて特定するだけでなく、それをどう除去するかちゃんと考えることも極めて重要です。フィルムカメラからデジタルカメラへの移行で、写真を撮り過ぎるというマイナスの面が生じました。何年かすると、写真を簡単に整理できるソリューションがいくつか登場しました。もしもっと早くからその問題について考えていたら、もっとずっと高い付加価値を生み出していたはずです。新たな価値に満足するのが自然なのは分かりますが、ネガティブなところの方をちゃんと考えるのが、この分析の重要なところです。

IoTに関わるアイデアはどれも、その潜在的な悪い副作用をちゃんと分析した方がよいと思います。ほぼすべての電子デバイスの一般的な悪い副作用は、正常に動作しなくなったら、以前の技術のものよりも被害が大きいのが普通だということです。これは、以前より厳しい品質チェックが絶対に必要である上に、交換用の電子カードや電子デバイスのストックを持っていないといけないということです。

質問6:その新技術を武器としたビジネスを、どう構築し、どう収益化して、どう持続するのか?

この質問は、新しい技術の価値とそれに関わるすべての意思決定が、会社の全体戦略の一部だということを思い出させるものです。

この分析は、組織の最上位目標とどう共存するのでしょうか? 新しい技術の価値を最大限に引き出す計画は、そのゴールの達成に必要な他の戦略的取り組みとの相乗効果を発揮できるのでしょうか?

そこで、この第6の質問では、新たな技術の特定のアプリケーションを導入する提案の全体的な側面を分析しなければなりません。実は、新たな技術の複数のアプリケーションを導入するなら、それらすべてまとめて質問6を問うべきです。したがって、インダストリー4.0の様々な要素を分析する場合、最初のステップは、より詳細な分析を行うアプリケーションをいくつか選ぶことです。そして、分析の最後のステップは、組織全体の戦略を評価し、実施すべきものがあればどれにするか決め、可能な限り速やかに期待する価値を引き出すために必要な他のアクションは何なのかを判断することです。

典型例についてのこれ以前の質問は、PLCのデータストリームをインターネットに接続することが、売上の増加か大幅なコスト削減にどれくらい貢献するかで、答えが見つかるはずです。

問題の会社では、特定の機械または生産ライン全体が制約になっていて、様々な問題でその制約が頻繁に停止しているとしましょう。この場合、PLCの情報の迅速な分析に基づいた素早い対応メカニズムがあって、問題の解決方法をオペレータに指示できる適切な人々に即時情報が伝わることは、本当に価値があります。顧客に害を与えることなく、しかも、キャパシティ制約を上手に活用することで生まれる付加価値は大きいのです。

上記に加えて、マネージャーは2次元の図面を見ても完成後の製品をイメージできないかもしれないので、原図から新製品のデザインを理解する際の運用上の限界を克服するために、3Dプリンタの導入を決めました。プロトタイプを作成するコストによって、採用するデザインをマネージャーが判断するためのモデルの数が限られるし、修正する回数も制限されます。この制限は3Dプリンタを使えば無くなります。残りの質問に答えたら、会社はインダストリー4.0の2つの技術要素の双方について質問6の答えを検討し、一緒にしたら価値がより大きくなるか判断しないといけません。現行のやり方では新製品のプロトタイプ作成が制約のキャパシティに匹敵する可能性を考えると、3Dプリンタの導入で制約を迂回できるのであれば、キャパシティ制約をより有効に活用する一方で、売上を伸ばせる製品デザインに改良できるから、相乗効果としての付加価値が得られるのです。

全体的な結論として、インダストリー4.0の問題を真剣に考えるなら、戦略的な分析では細やかな気配りが大事だということです。その意味で、ここで述べた6つの質問の貢献は本当に決定的だと言えます。

著者:エリ・シュラーゲンハイム

飽くなき挑戦心こそが私の人生をより興味深いものにしてくれます。私は組織が不確実性を無視しているのを見ると心配でたまりませんし、またそのようなリーダーに盲目的に従っている人々を理解することができません。

この記事の原文: The big slogan and the potential real value of Industry 4.0